在化工设备的检修或应急修补过程中,有些企业会采用挖补焊接的方法。特别是在管壳式换热器的应急堵管过程中更为常见。通常的做法是在封头管箱的相应部位气割一个近似圆形的孔,实施堵管后,再将气割下来的一块材料焊接上去。由于只能从单面焊接,小割料不好制备坡口,现场的焊接位置也不是很好,极易出现焊不透、夹渣、融合不好等焊接缺陷;又由于这种焊接是在周围外板的约束下形成的封闭焊缝,焊接接头受到很强的约束,产生相当高的焊接残余应力。在设备运行时,焊接残余应力与设备承载时产生的应力相叠加,挖补部位的安全性将大大降低,所以有必要对挖补部位进行焊接残余应力测试。

焊接残余应力影响

对应力腐蚀破裂的影响

残余应力对应力腐蚀破裂有显著影响,由于应力腐蚀破裂是不加任何外载荷就能发生的现象,特别是在一些特殊介质中如:NaOH溶液、NaOH+NaSiO3溶液及液氨等介质中。对于常用材料即使其总应力水平不超出破裂区域,应力腐蚀破裂也会发生。

对脆性断裂的影响

一般情况下,裂源一旦形成,即使在低应力下也会扩展,而挖补焊缝正好符合这种情况,既存在缺口,又存在较高的残余应力。在载荷作用下,极易发生脆性断裂。

挖补焊接残余应力测试方法

在标准椭圆封头上进行切割焊接,材质Q235-A。采用氧一乙炔焰切割,大致为圆形,切下来的一块材料砂轮打磨坡口,手工电弧单面多层焊接,焊缝余高0-1mm。

此次残余应力测试方法采用盲孔法,盲法法测残余应力就是在工件上钻一小通孔或不通孔,以释放被测点的残余应力,并由事先贴在孔周围的应变片测得释放量,再根据弹性力学原理计算出残余应力。钻孔的直径和深度都不大,属于微创检测方法,不会影响被测构件的正常使用,而且这种方法具有较好的精度。

测试仪器

为了解应力分布,两个挖补位置均采用沿长径密集布片,双向箔式应变花BE-120型,仪器采聚航科技的JHMK残余应力测试系统,由JHYC静态应变仪和JHZK精密钻孔装置组成。仪器软件式操作,多点测量,精度高,测量结果准确。

测试结果及分析

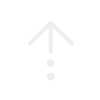

图1就是两个测试件的应力分布,由数据可得出以下结论:

1. 从两个挖补试件的测试结果来看,残余应力的分布与挖补板直径的大小成正比,并且残余拉应力的作用范围大约在3倍半径之内。

2. 径向残余应力σr和切向残余应力σθ的峰值均在焊缝内,并且σθ大于σr。

3. 由于周边约束,挖补板承受较高的残余拉应力。

总结

采用盲孔法可检测挖补部位焊接残余应力,由以上数据分析认为,对于一般化工设备尽量不要用挖补的方法修理,对于有腐蚀性介质的设备更要严格控制。当不得已采用挖补时,则应在焊接前仔细打磨坡口,由持有反面成形考试合格的焊工施焊。有条件的话,应采用氩弧焊打底,做到焊透、焊实。焊前明火200-250℃预热,可适当降低残余应力,尽管如此,也应严格限制挖补焊接。