由于人们只注重现代工艺方法和新材料的开发研制,而忽略了机械加工过程中残余应力的影响。实际上,在构件的使用过程中,发生破坏事故时,除了材料本身的结构和强度外,还与残余应力的影响有密切关系。因此,研究分析材料加工过程中残余应力的产生、分布情况就很有必要了。本文主要对焊接毛胚冲压成形过程中产生的残余应力进行测试分析。

试验方法及条件

残余应力测试方法采用盲孔法,仪器采用聚航科技生产的JHMK残余应力测试系统,由JHYC静态应变仪和JHZK残余应力钻孔装置组成。进行标定试验,确定相关系数。试验材料为耐候钢09CuPCrNi和奥氏体不锈钢1Cr18Ni9Ti。试验条件:试验材料为冷轧板材,尺寸为200mm*50mm*3mm。接头形式为对接,焊接规范模拟生产现场的工艺。其中耐候钢采用手工电弧焊,焊条为J502NiCu,电流为110A,电压为27-30V,焊速为50-60cm/min。不锈钢采用MIG焊,焊条为E-0-19-10-15,电流为80-100A,电压为24V,焊速为10-14cm/min。两种被焊材料的焊接方向均为从一端向另一端不间断焊接。

实验结果及分析

平板对接焊缝残余应力测试

每个测量点横向距离为1mm,纵向距离为6mm。

选取几个特殊的点:A为焊缝中心,拉应力最大;B点靠近熔合线;C点处于过热区;D点远离焊缝,属母材区。

由表1可知,焊缝区的残余应力为拉应力,由于1Cr18Ni9Ti在焊接过程中具有较大的压缩塑性变形,因而拉伸应力峰值较大,接近其屈服极限,并且残余拉应力区的宽度较大。表中σ1为纵向应力,σ2为横向应力。

表1 对接焊缝残余应力

材料 | A | B | C | D | ||||

σ1 | σ2 | σ1 | σ2 | σ1 | σ2 | σ1 | σ2 | |

09CuPCrNi | 112.42 | 63.62 | 101.20 | 54.50 | -80.81 | 30.31 | -43.05 | 20.30 |

1Cr18Ni9Ti | 288.06 | 85.38 | 236.33 | 56.50 | 138.97 | 45.03 | -92.6 | 39.27 |

表2 弯曲件残余应力测量结果

材料 | A | B | ||

σ1 | σ2 | σ1 | σ2 | |

09CuPCrNi | 63.31 | 34.25 | -52.06 | -37.10 |

1Cr18Ni9Ti | 53.31 | 22.45 | -32.36 | -28.24 |

弯曲件残余应力测试

表2是弯曲件残余应力测量结果,值得注意的是,残余压应力区厚度为δ/2-δ/3=δ/6,所以钻孔时,钻孔深度为δ/6mm(δ为板厚)。

A点是焊缝中心,B点是焊缝以外一点。σ1为切向应力,σ2为宽度方向应力。

母材弯曲件变形区切向残余应力为负,宽度方向残余应力为正,焊接未弯件切向残余应力为正,横向残余应力为正(见表1中A、B点的应力值)。从表2可看出,弯曲后A点的纵向残余应力为正,宽度方向残余应力为负,与母材相比有很大的变化,切向残余应力由原来的压应力变为拉应力,其原因就是弯曲前的焊接残余应力引起的,虽然弯曲时外表面拉伸变形释放了一部分残余应力,但由于焊接残余应力较大,弯曲后仍是拉应力。

拉伸件残余应力测试

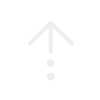

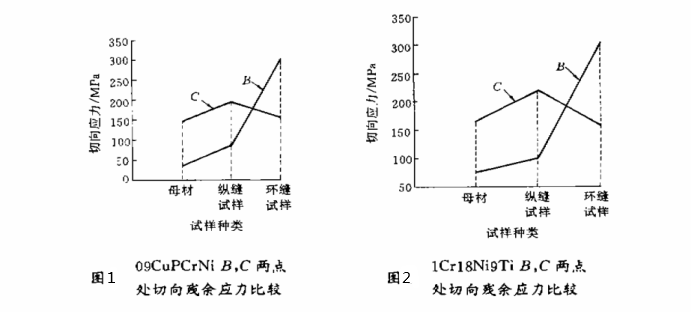

A点为筒底中心,B点为底部与筒壁相切处,C点为圆筒件口部一点。环形焊缝的焊接件B点位于环形焊缝的中心。在筒壁上,σ1为周向切应力,σ2为轴向应力。

表3 09CuPCrNi拉伸件残余应力

试验种类 | A | B | C | |||

σ1 | σ2 | σ1 | σ2 | σ1 | σ2 | |

母材 | -38.11 | -33.32 | 35.46 | 11.65 | 147.82 | -74.8 |

对接焊件 | 100.17 | 32.69 | 85.89 | 56.32 | 195.45 | 66.79 |

环形焊件 | -42.86 | -41.78 | 302.65 | 12.34 | 155.2 | -58.65 |

表4 1Cr18Ni9Ti拉伸件残余应力

试验种类 | A | B | C | |||

σ1 | σ2 | σ1 | σ2 | σ1 | σ2 | |

母材 | -40.74 | -43.98 | 75.72 | 21.44 | 165.10 | -61.44 |

对接焊件 | 92.74 | 48.98 | 100.12 | 76.65 | 228.30 | 81.50 |

环形焊件 | -37.87 | -41.68 | 305.77 | 22.70 | 158.30 | -62.86 |

试验结果表明:在A点处,母材和环形焊缝拉深件残余应力均为压应力,由于材料变形时为双向拉伸,卸载后的两向残余应力基本一样,与B、C两点比较,该点残余应力较小,带纵向焊缝的试样A点为残余拉应力,是焊缝原有的残余应力部分释放后的结果。

由图1、2可以看出,带焊缝试样的切向残余应力峰值较大,尤其是环形焊缝处,残余拉应力接近材料本身的屈服极限。在筒形件端口,切向拉应力也较大。带纵向焊缝的试样,应力值最大。焊缝处切向拉应力明显增大的原因是焊缝本身的残余拉应力和冲压过程中形成的残余应力拉应力叠加的结果。

结论

焊接接头本身的残余应力较大,冲压成形后,残余应力的大小和性质发生较大的变化。冲压过程本身就是一个不均匀塑性变形过程,变形过程中不同部位材料受力状态及变形效果均不同,焊缝受拉发生伸长变形时残余应力下降,但焊缝发生压缩变形时,残余应力最大值接近材料的屈服极限。如环形焊缝试件拉深后,切向应力高达307MPa,在使用过程易发生应力腐蚀裂纹。