许多高压电器产品结构在设计时,经常会用到有限元分析技术。但由于结构形状和实际载荷条件的复杂性,按其理论模型进行分析计算所得的结果,往往与实际情况有较大的差别。要解决这类问题,有必要通过实验的方法对实际产品结构进行应力应变测试,以便了解产品结构件中的应力变化情况。同时,也可用应力应变测试所得的数据,检验按模型进行理论分析所得结果的准确程度。应变电测技术是实验应力分析中一种方法,广泛应用于国民经济各个领域。

应变电测技术在高压电器中的应用

高压断路器是高压电器的主要设备,而操动机构和传动结构又是高压断路器的两个主要组成部分,其机械可靠性是高压电器研发制造、工程设计的关键问题。因此,使用应变电测技术对上述问题进行测量分析,对高压电器的研发设计都有重要的意义。近年来,高压电器领域的强度问题都采用应变电测法进行测量,既经济又方便快捷。

断路器安装地脚冲击力测量

超高压、特高压断路器配用的液压操动机构具有瞬时爆发大功率的特点,因此对现场安装有严格的要求。地基的稳定性及地脚螺栓的强度等关键因素,都会影响着高压断路器功能特性,也关系着电网的安全。准确测量断路器动作时地脚螺栓受到的冲击力,对现场安装设计具有重要的指导意义。以800KV罐式断路器的地脚冲击力测量为例,测量点选在地脚螺栓上,选取两个测量点,分别测量螺栓的轴向力和切向力。考虑到环境温度等影响因素,分别将两组应变片采用不同的组桥方式,组成1/2电桥,具有温度自补偿和提高测量灵敏度的特点。通过JHDY动态应变仪完成15次分合闸动态应变测量记录,通过下列公式计算得到地脚的动态过程的最大冲击力。

应力:σ=ε*Ε

作用力:F=σ*S

其中:E为所测构件的弹性模量;S为所测构件的截面积;最后的测量结果表明:分闸操作冲击力最大,轴向冲击力达232000N,切向冲击力达176000N。

分析断路器某些构件断裂的原因

应用应变电测技术测量高压断路器操动机构的动态力矩特性,也可以测量分析某些结构件断裂面的应力分布。

以某产品用断路器拐臂盒出现裂纹质量问题为例,首先测量其操动机构作用力;在连杆上测量1个点的应力,乘以截面积得出作用力值,测量点的作用力约87000N和计算的载荷基本一致。

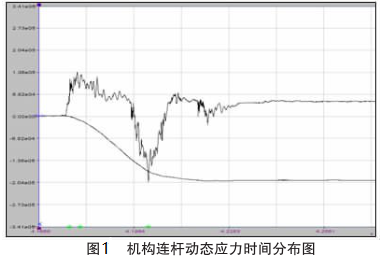

根据测得应力时间分布图:断裂构件在时间行程曲线对应的起始和缓冲两个时间段受到的应力最大,采用有限元分析软件计算断裂面的应力分布情况。

利用有限元分析软件建立静载模型的计算结果为:起始阶段拐臂盒最大应力49.2MPa,缓冲阶段拐臂盒最大应力54.6MPa,基本反映应力的分布情况,由于作用力为冲击载荷,需要乘以理论冲击系统2.5。

为了验证理论计算数据的可靠性,对新拐臂盒进行了应力测试,根据结构件断裂部位及有限元分析计算结果,在应力分布集中的8个点布置了应变片进行测量,测量结果表明:构件断裂面个别应力集中点的测量值接近允许材料强度;同时通过与计算值的比较,对理论冲击系统进行了适当修正。设计人员根据测试数据重新设计,修改了部分结构,加大了相关部位的尺寸厚度和圆弧过渡处半径,以避免应力集中。经过重新设计后,重新测量结果表明,改进结构后的拐臂盒应力值减小30%,安全系数由1.26提高到1.76,增大了安全裕度。特别是开裂位置应力明显减小,应力分布均匀,与有限元分析计算结果相近,为科学决策提供了技术依据。

结束语

应变电测技术具有测量精度高、测量灵敏度高,传感元件安装不影响被测元件的应力状态,频率响应快,成本低,测量方便,测量范围大等优点。在高压电器产品研发、工程设计方面具有很大优势。采用应变电测技术,对产品设计情况进行实验验证,可以确保高压电器产品设计更加合理科学,并避免生产后造成的质量隐患。目前,应变电测技术在高压电器领域的应用主要是将应变电测技术同有限元理论计算分析技术相结合,相互验证,对工程结构和机械强度问题进行综合评估,提高高压电器产品的研发进度和工程设计效率。