咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

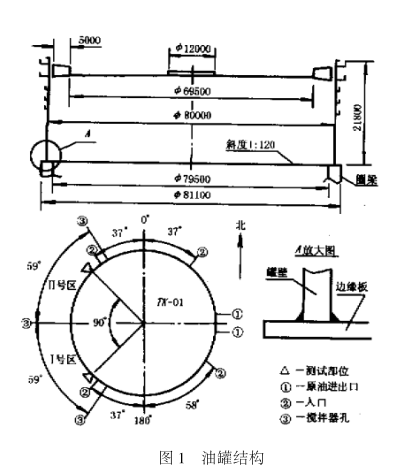

某公司从国外引进数台十万立方米大型浮顶油罐,委托聚航科技对油罐进行水载下罐壁、罐底边缘板的应力及罐壁径向变形进行了应力测试,同时采用无损残余应力测试方法检测罐壁轴向焊缝热影响区的残余应力。

浮顶油罐情况

油罐主要设计参数如下:

内直径:80m

最高液位:20.2m

罐底板:中幅板厚12mm,材质为SS41;

边缘板厚21mm,材质为SPV50Q;屈服极限σs>500MPa;

罐底外直径:80.265m;

基础圈梁:外径81.1m,内径79.5m;

中心浮船直径:12m

外周浮船宽度:5m;

单盘板:厚4.5m,材质SS41;

抗风圈数:5个;

罐体重量:约1867吨。

油罐应力测试方案

应力测试概况

应力测试采用聚航科技生产的JHYC静态应变仪,罐壁测试部位在Ⅰ、Ⅱ号区底圈与第2圈内、外壁的母线上,远离轴向焊缝以便用于测试结果和理论计算结果的对比。边缘板测试部位在Ⅰ、Ⅱ号区对应的罐内底板径向位置(见图1)。油罐容量大,充水时间长,所以测试部位采用垂直90°箔基应变花,用914环氧粘结剂粘贴,用705硅橡胶防潮密封,外敷环氧树脂保护。罐底边缘板的应变片敷705硅橡胶再敷医用凡士林,最后浇铸环氧树脂保护。罐内应变片采用罐内温度补偿,罐外Ⅰ号区采用罐外补偿,由于Ⅱ号区应变测值受温度变化影响大,因此改为罐内补偿。为了避免白日温差的变化影响测量精度,定于早、晚温度相对稳定的时间进行测试。

水密封接头通过不同配比的固化、半固化环氧树脂依次灌注密封,安装在搅拌器的孔上。

应力测试结果分析

罐壁应力

从罐壁轴向应力分布曲线可知,底圈罐壁轴向实测应力分布曲线形似理论计算应力分布曲线,应力峰值和位置接近理论计算结果。底圈与第2圈罐壁环焊缝处及其附近的轴向应力分布曲线与理论计算结果相差很大,根据该部位的应力分布曲线形状分析,说明此处主要是由于罐壁几何尺寸的不连续而导致变形不协调产生了附加弯曲应力。

根据罐壁环向应力分布曲线图可知,内壁应力水平低于罐外壁,底圈外壁应力分布曲线接近理论计算曲线,罐壁环焊缝区几何尺寸的不连续明显影响内壁环向应力分布,而外壁产生了相应的附加弯曲应力。

根据测试结果得知,罐壁最大环向电测应力在第2圈的外壁环焊缝附近,测值为279Mpa,远小于壁板材料的屈服极限。最大轴向电测应力在内壁罐底边缘处,小于最大环向应力值。

边缘板应力

根据罐底边缘板的应力分布图可知,最大电测应力是径向应力,其值为400MPa,位于罐内边缘板大角焊缝根部(见图1),放水卸载后,该测点未产生残余变形。由图可看出,大角焊缝附近径向电测应力高于理论计算应力,应力分布曲线偏离理论计算曲线。分析其原因,主要是理论计算考虑了罐壁自重和液压使边缘板产生的弯曲应力,而电测应力是在油罐建成后充水前粘贴应变片测取的,显然测值未含罐壁自重产生的弯曲压应力。

油罐残余应力检测方案

磁测法残余应力检测试方法

因为现场的要求只能对油罐进行无损测试,所以决定采用磁测法检测油罐残余应力。

由施工现场提供底圈310*270*32.5mm的对接焊试板一块,对接焊试板的焊接工艺与现场罐壁轴向焊缝的焊接工艺相同。用JH-60磁测仪对试板进行测试,然后用于现场测试。

在磁测仪用于现场测试之前,对三块A3材质的对接焊试板用切割法和磁测法进行了对比测试。测试结果表明,磁测法测值误差较大,但两种方法测得的应力分布规律相同。然后,对油罐底圈焊试板进行了磁法测试,并用测得的同一组数据分别由两条边界(σx=0)作为已知应力点计算各测点的应力。由罐壁试板残余应力分布曲线可知,测点越多累计误差越大,但是作为定性分析了解油罐的最大残余应力位置及残余应力分布情况还是有其参考价值的。因此,我们在现场Ⅰ号区,罐壁的轴向焊缝右侧,高于罐底底板1.4m的部位,沿罐体环向选择了间隔分别为20mm的11个测点进行了实测。

磁测法残余应力测试结果分析

从罐壁实测残余应力分布曲线可知,残余应力很大,与壁板材料的屈服极限同属一个量级,其分布规律与试板的应力分布规律基本相同。环向应力随着背离焊缝距离的递增残余应力呈递减趋势。罐壁轴向残余应力没有陡峭的曲线段,应力分布较平缓,于背离焊缝约180mm处进入压应力区。在拉应力区,环向和轴向应力分布曲线的整体应力水平差异不大,因为轴向残余应力测值含有该部位罐壁自重的影响,焊接残余应力叠加罐壁自重压应力,使轴向残余应力总体水平下降。可见罐壁自重压应力可改善轴向焊缝热影响区的应力状态。

总结

1. 从十万立方米油罐的实测应力分析可以看出,罐壁最大电测应力均在焊缝附近,其值远小于材料的屈服极限。

2. 油罐可采用磁测残余应力测试方法,测试结果表明,焊缝附近有很大的焊接残余应力。焊接残余应力为局部应力,具有自限性。由资料可知,压力容器防水卸载后,其器壁的焊接残余应力可得到部分消除。

3. 边缘板大角焊缝根部的电测应力最大,防水卸载后,该测点并未发生残余变形。这一测试结果改变了我们长期认为这里应力不可避免地达到屈服极限的看法。有资料可知,我国设计的二万和五万立方米的浮顶油罐,边缘板大角焊缝根部应力都大大超过了材料的屈服极限。相比之下,在同样的载荷下,三个油罐边缘板大角焊缝根部的实测应力不同,十万立方米油罐的应力水平还很低,说明其设计上更加合理。

4. 我国在用油罐全是短期装载油品,由于油罐载荷经常变化,边缘板大角焊缝根部这种有附加弯曲应力作用的高应力区非常容易造成疲劳破坏。为了改进油罐设计,降低边缘板大角焊缝根部的应力水平,建议适当增加边缘板的厚度,改善罐壁与边缘板T型焊接接头结构,旨在加强大角焊缝区抗疲劳破坏能力,从而提高油罐的使用寿命。