咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

对于焊接结构而言,焊后残余应力的存在几乎是不可避免的。而焊接残余应力对焊接结构的强度和刚度都有着不同程度的影响,因此,尽可能地降低焊接残余应力并使之分布均匀化是保证焊接结构使用安全的关键之一。

焊后热处理是降低焊接残余应力的常用方法。但是也存在一些问题,一是受到炉体容积的限制,许多大型构件都难以处理;二是容易产生新的变形。而振动时效基本不受构件体积和形状的限制,可在施工现场使用,且对稳定零件的尺寸有显著效果,因此可代替热时效。

本文着重探讨振动时效在超厚钢板焊接结构上应用的可行性。试验中采用的设备是南京聚航科技有限公司的JH-578A数码交流振动时效设备,该设备采用高速变频伺服电机,比直流永磁电机频域宽、激振力大、寿命长、时效效果更好。

振前振后采用盲孔法检测残余应力,仪器采用聚航科技的JHMK残余应力测试系统,由JHYC静态应变仪和JHZK残余应力精密钻孔装置组成。

振动试板及其焊接工艺

试板材料为16MnJ,板厚60mm。对于T试板,加焊400mm长的拘束段,采用手工焊,焊条T506;对于L试板,由于焊缝较短,不加拘束段,但要用引弧板和收弧板。

试验段全部采用埋弧焊,焊材为H10Mn2(φ5)+HJ431。焊前预热,预热温度100-150℃。焊接电流500-600A,焊接电压33-37V,焊接速度500-600mm/min。焊接接头的屈服强度σ为388MPa。

振动时效工艺选择

振动时效可以选择的工艺参量有支撑方式、激振力、振动频率和振动时间。

对于本次测试件,支撑方式主要以支撑距离来表征。设支撑点距试板一端的距离为S,试板的长度为L。当支撑点离端部太近时,虽然试板的刚性较小,但与支撑物的接触不稳,容易产生“弹动”现象,在振动曲线上表现为波峰区域较宽。此时,虽然输入的能量较大,但试板弯曲振动也很小,不易消除残余应力。通过一系列试验调整,当支撑距离S=530mm时,能够在最低的转速下产生较高的振动效果。也就是说。对于这块试件,支撑点应放置在其一阶振型的节点处。

激振力的改变是通过调节偏心距来实现的,因此可用偏心距来表征激振力。实验表明,改变偏心距e对共振转速n0影响很小,而加速度峰值Gmax则变化显著。即激振力的改变并不影响振动曲线的特征,只起放大或缩小的作用。

因此,对于本次试板而言,所选的支撑方式为S=530mm。激振力为e=1.5mm。此时,n0=3235rpm,Gmax=11.2g,n1=3000rpm。

振动频率与电机的转速是等同的。在确定了振动曲线之后,可以选定振动试板的电机转速。一般而言,不宜在N0处振动工件,因为此时工件处于受迫共振状态,容易损伤工件。选择合适的电机转速n有两个经验依据:⑴能使Gmax≥10g即可;⑵取峰值所对应转速的2/3。对于本文的试验而言,n=3156rpm时,Gmax=10g,(n-n1)/(n0-n1)=0.66≈2/3。因此,本文的试验证实了两者的统一。

振动时间的选取较为简单,按试板重量确定为30分钟。

消除残余应力效果

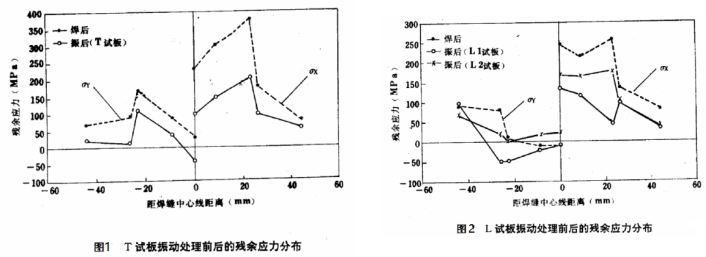

通过上述实验可确定支撑点距试板端部530mm,激振力选档1.5,电机转速取3156rpm。此时,焊缝处的动应力为88MPa。振动30分钟后停机,然后测量残余应力,并与振前的测试结果加以比较,如图1、2所示。从图中可以看出,在高应力区残余应力明显下降;在低应力区残余应力的下降程度相对较低。在高应力区,残余应力和动应力的叠加超过了屈服应力。

因而,有足够的塑性流动来调整残余应力,使之显著下降。在低应力区,残余应力本身就较低,和动应力叠加很难超过屈服应力,只有通过应力平衡来调整残余应力,因而下降程度不那么显著。由于低应力区应力水平较低,因而也不是构件安全的主要问题。

结论

1. 振动曲线上的N0特征量与支撑方式有关;Gmax特征量与激振力有关。即支撑方式和激振力决定了振动曲线。只有选择适合的支撑方式和激振力,才能使被处理工件有效起振。

2. 残余应力的下降程度与初始应力状态有关,即高应力区下降幅度较大,低应力区下降相对较小。因此,可认为振动处理可提高应力均化的程度。

3. 只要工艺选择恰当,振动时效可用于超厚板制作的刚性较大的焊接结构。