咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

某工厂是料篮、铁水包、水冷板、水冷烟罩等大型备件的生产商,在未采用振动时效技术之前,都是采用热处理消除残余应力,但热时效时间长、不环保,且大尺寸工件还需建造大型热时效炉,成本高。所以厂家想用振动时效工艺代替热时效,经过试验和实践,取得了理想的效果和显著的经济效益。

下面以活动烟罩为例,说明振动时效的整个工艺过程:

设备介绍

设备采用南京聚航科技有限公司的JH-700A智能频谱交流振动时效设备,适用于对有严格要求的重要零件的时效处理,设备采用高速变频伺服电机,激振力大,效果好,寿命更长久。

振动平台设计

振动平台实质上是为大幅降低处理工件的工作频率而设计的工作平台。设计时要求平台的抗弯刚度要大于工件的抗弯刚度,以确保平台将谐振传给工件。同时,平台上装夹工件后的整体是一个梁状系统,使工件的主要部位得到相应的弯曲,以保证该部位获得适当的动应力,较好地降低和均匀化残余应力。支撑点应安装在工件节线上,使工件处于良好的振动状态,激振点应位于工件的刚度zui大振幅峰值点。根据活动烟罩的结构特点,我们采用了三点支撑法,即用三个橡胶垫构成一个振动平台;将激振器卡在刚性较强的位置,以便于激振力的传递,使工件易于起振。

动应力的选择

动应力是振动时效工艺的一项重要参数。实验证明,在一定范围内动应力越大,被处理的工件上产生的应变释放量也越大,消除应力的效果就越好。但动应力过大将有可能造成工件的损伤或降低疲劳寿命。因此,应以工作应力来确定动应力。即σ动=(1/3-2/3)σ工作。活动烟罩的重量为4.3吨,参照扫频的结果,选择15-20%Fmax的激振力。

时效频率的选择

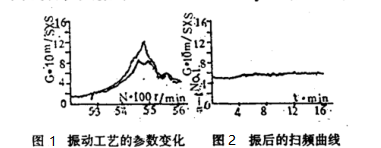

国内研究表明,采用共振峰处的频率作为时效频率,时效过程中,共振峰向低频移动,振动效果并不明显。所以一般采用亚共振峰值的1/3作为激振频率,实践证明效果较好。在处理活动烟罩过程中,首先进行第一次扫频,扫频过程中,检查并确定支撑点位置及偏心档;然后根据扫频情况,从低阶到高阶,选一个低阶共振频率作为主振频率,另选1-2个作为辅振频率;由扫频曲线看(图1),只有一个共振峰Nmax=5451.0rpm。

激振时间的选择

振动时效是根据被振构件的材料、结构、重量来确定激振时间。由振动曲线可看出,残余应力变化zui快的是在振动时效前五分钟,十五分钟后基本趋于稳定,表明残余应力降到一定程度后就不再发生变化,具体时间参照如下:

金属构件重量(吨) | <1 | 1-5 | >5 |

处理时间(分) | 10-15 | 15-25 | 25-40 |

根据活动烟罩的重量(G重量=4.3吨),时间选择为16min。

激振过程

选取激振频率N=5464.2rpm,进行振动时效,振动过程中,密切观察并记录加速度G随时间的变化以及工件的响振情况。

振后扫频

振动结束后,对部分工件进行再次扫频,记录加速度及转速;从振后扫频曲线看(图2),共振峰Nmax=5464.2rpm。

效果判断

可采用盲孔法或x射线进行残余应力检测分析。但在实际生产中,一般选择 GB/T25712-2010标准4.1.2条,用幅频特性曲线对振动效果进行判断,即在振动时效处理过程中,对工件进行VSR处理前后的扫频对比及VSR工艺过程G-t曲线变化,来判断工件的残余应力是否得到降低和均匀化,从而改善工件的尺寸稳定性,判断标准如下;

a,振幅(G-t)曲线先上升后变平。

b,振幅时间(G-t)曲线先上升后下降再变平。

c,振幅频率(G-n)曲线振后峰值升高。

d,振幅频率(G-n)曲线振后峰值左移。

e,振幅频率(G-n)曲线振后峰值变窄。

由VSR处理前后的扫频对比见图1,G-n曲线振后峰值左移,由VSR工艺过程G-t曲线变化见图2,G-t曲线先上升后变平,均符合 GB/T25712-2010即工件的残余应力得以降低和均匀化,从而提高工作尺寸稳定性。

总结

实践证明,工件经过振动时效去应力后机械性能显著提高,大型构件振动时效后消除率为50%-70%左右,且高应力区消除的比例比低应力区大,使残余应力均匀化,因此提高了构件的使用强度和疲劳寿命,降低了应力腐蚀。

经振动时效处理的电炉水冷炉壁已用于电炉生产,单件时间寿命长达2000多个小时,正在使用的十多件水冷板,质量较好,满足使用要求,受到电炉厂的好评。