咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

港口起重机是由金属结构、2-4个机构和电气系统组成的大型装卸机械,其装卸作业工况及作业环境恶劣。对于已经工作20多年的起重机,受较大交变载荷作用的主要承载结构开裂现象比较普通。尽管如此,有的港口由于经费不足,不能将这些带伤超期服役的起重机报废,只能修复结构裂缝和其他故障后继续使用。由于加强筋板等覆盖的原因,结构件上产生裂纹后凭肉眼无法观察到,只有通过检测仪器,采取合适的方法检查出不可见裂纹,应力测试就是其中的一种方法。

测试方法

港口装卸起重机承载结构件,其承受的载荷有:轴向力,剪切力、弯矩、扭矩。对于承受弯矩的箱形或工字形梁来讲,在同一截面上翼缘板上的应力总是大于腹板上的应力。在应力测试中,如果同一截面上的腹板应力大于翼缘板上的应力,则说明结构在该截面上存在异常,有必要找出异常现象并确定原因。基于这一想法,在进行应力测试布置应变片之前,应对整机结构件的关键部位进行目测检查,如果发现任何疑点,采用适当的应变片布置方式,通过应力测试获得结构截面上的应力分布情况,从而查出结构件存在的缺陷。

测试方法及仪器介绍

测试分静载和动载应力测试2种,静载测试采用JHYC静态应变仪;动载应力测试采用JHDY动态应变仪。

应力测试检测实例

南京聚航科技有限公司对2台已经服役20年的门座起重机金属结构技术状态进行检测。在检测之前,用户已经修复了裂纹和其他缺陷。在布置应变片之前,测试人员对贴片部位进行目测检查,怀疑转盘主梁后方根部即转盘主梁和转柱连接处可能存在裂纹,但不能准确判定。为了证实此处是否存在裂纹,对截面上的应力分布进行验证。

静载应力测试工况

工况1:空载,臂架由最小幅度变到最大幅度(9-24.5m)。

工况2:垂直载荷为10.01t,臂架位于最大幅度(24.5m)。

动载应力测试工况

臂架位于最大幅度(24.5m),起吊10.01t载荷,上升制动、下降制动、载荷落地。

测试结果及分析

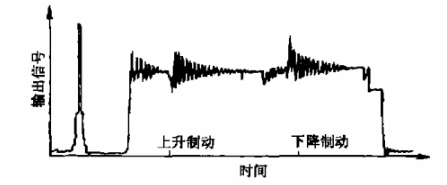

静载应力测试结果见表1,动载应力测试结果见图1。由表1看出测点1、测点2在测试工况1和工况2的合成静载应力分别为+166MPa和+83MPa。由图1算出测点1最大动载应力为+192MPa。

表1 静载应力测试结果

测点 | 工况1 | 工况2 |

1 | +41 | +125 |

2 | +22 | +61 |

图1 测点1动载应变测试曲线

由上述测试结果看出,在静载应力测试工况下测点1的应力比测点2应力大1倍,测点1的动载应力超过所用材料的许用应力。说明转盘主梁后方根部截面存在异常,转盘主梁下翼缘板上的力流受到阻碍,力未完全传递到测点2处,由此可判定转盘主梁下翼缘板存在裂纹。因为在此处翼缘板的下方有一封闭的加强筋板,下翼缘板在此处的裂纹从外表上看不见,建议用户采取开孔的办法进行检查验证。用户开孔检查发现转盘主梁下翼缘板已产生横向穿透性裂纹长达80mm。若不及时发现,继续使用下去,其裂纹扩展速率会加快,存在发生恶性事故的危险。

用户采纳了检查组提出的修复建议,首先将裂纹双面开坡口进行对接焊,然后在裂纹上方贴焊一块厚14mm的钢板。修复完成后,检查组在原测点1、测点2处再布置应变片,按照上次静载应力测试工况又进行一次静载应力测试。测试结果为:测点1的合成应力为+68MPa,测点2的合成应力为+135MPa,转盘主梁下翼缘板和腹板上的应力分布恢复正常。

结论

通过上述测试及分析,证明了用应力测试法判断起重机金属结构是否存在裂纹是可行的,应广泛用于在役起重机金属结构技术状况检验中,以便快速找出起重机金属结构的薄弱部位及缺陷,为维修提供依据,通过及时维修消除缺陷,保证起重机的安全使用。